[導讀]: 立方氮化硼生產廠家的小編今天給大家介紹下關于立方氮化硼刀具的應用的相關介紹,CBN是繼合成金剛石之后,通過超高壓和高溫技術獲得的第二種無機超硬切削刀具材料。

![立方氮化硼刀具的應用]()

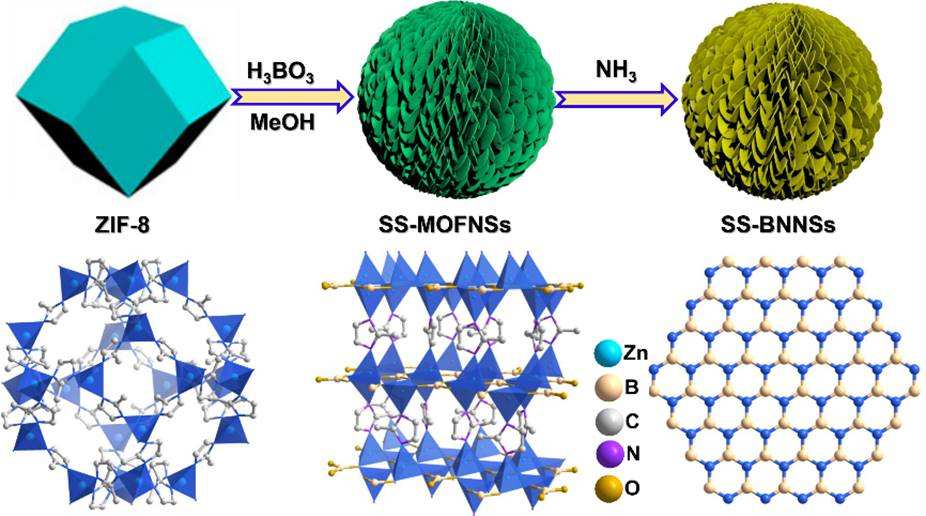

立方氮化硼生產廠家的小編今天給大家介紹下關于立方氮化硼刀具的應用的相關介紹,CBN是繼合成金剛石之后,通過超高壓和高溫技術獲得的第二種無機超硬切削刀具材料。在數控技術和切削工具技術的共同推動下,切削技術已進入高速切削階段,近20年來切削速度提高了5~10倍。現在CBN等超硬刀具已開始用于汽車,航空,航天和模具等行業的各種材料的高速切削,效果顯著。

在現代加工中,切削工具的成本占制造成本的3%~4%,但其對總制造成本的影響要大得多。加工效率提高20%,加工成本降低15%,刀具價格降低20%,加工成本僅降低0.6%,刀具壽命延長1倍,加工成本僅降低1.5%。許多企業引進了大量的高效機床,但是使用性能低下的焊接工具,好的馬鞍無法匹敵,很難起到引進設備的作用,但造成更大的浪費。增加數控工具的投入應側重于高速切削,只有加快切削速度,才是提高效率,降低成本的有效途徑。這是近年來切削理論的重大進步,因此切削加工已進入高速切削時代。

1.使用PCBN工具精確切割GCr15淬硬鋼

根據傳統技術,精磨通常是淬硬軸承鋼的常見加工方法。隨著數控機床精度的提高和PCBN工具的成功應用,卡車磨削精加工已成為加工淬硬軸承鋼的新途徑。

由于PCBN工具材料的脆性,通常需要在使用前進行倒置(R200~400μm)和倒角。在切削過程中,由于切削深度和進給量非常小,因此較大的鈍圓和倒角實際上是刀具的主要切削零件。

當使用PCBN工具連續切削淬硬軸承鋼時,通常切削速度為90~200m/min,進給量為0.05~0.20mm/r,切削深度為0.10~0.50mm。所需的切削力雖然不大,但工具承受的沖擊力是普通切削力的3倍以上,單位切削力高達5000MPa。

2.PCBN刀具的鑄鐵加工

在現代切割中,灰鑄鐵由于其內部結構一直是切割中的難題。如果不正確地選擇切割工具,則切割工藝不正確,不僅切割成本高,原材料浪費,生產效率低,產品質量差。鑒于這種情況,美國通用電氣公司(GE)經過多次實驗和應用實踐證明,PCBN工具是加工灰口鑄鐵的理想精密工具。

當使用PCBN工具車削灰口鑄鐵時,許多可變因素(例如切削參數,工具幾何形狀,機床性能和工件材料)都會影響車削效果。以下僅以車削參數為例。

當PCBN車刀加工灰口鑄鐵時,正確選擇切削量是加工中非常重要的環節。實踐證明,切削速度的選擇范圍是600~1200m/min,進給量應在1.52~10.16mm之間,切削量(DOC)應該在0.12~2.54mm之間。如果加工偏離此范圍,則會出現諸如縮短刀具壽命,降低加工精度和不良表面質量之類的問題。在切削速度,進給量和切削刀具數量這三個因素中,切削速度是最重要的因素。GE的經驗表明,以推薦的參數進行車削時,刀具磨損會隨著切削速度的增加而降低,這意味著切削速度會直接影響刀具的磨損。

3.使用PCBN刀片對鋼進行淬火

通過使用PCBN刀片對硬度高于45HRC的淬火鋼工件進行車削,可以獲得良好的加工效果。切削速度一般為80~120m/min時,工件硬度高時,宜取低值;如車削硬度為70HRC的工件(如粉末高速鋼)時的車削速度一般為60~80m/min。精加工時切削深度為0.10~0.30mm,進給量為0.05~0.025mm/r,表面粗糙度可達Ra0.3~0.6μm,尺寸精度可達0.013mm。由于PCBN工具具有良好的剛性和鋒利的邊緣,如果可以在具有良好剛性的標準CNC車床或車削加工中心上使用,則完成車削后的工件表面粗糙度可以達到以下ra0.3μm,尺寸精度可達0.01mm,達到數控磨床的加工水平。

4.冷卻劑通常不用于精加工中,因為在較高的切削速度下,切屑會帶走大量切削熱。精加工刀片應選擇強度高,韌性高的80°金剛石刀片,刀尖半徑為0.8~1.2mm。為了保護切削刃并提高工具的耐用性,在使用前應進行細小的石材倒角。

淬火和回火后,Cr12MoV鋼模具的硬度為60~62HRC。夾緊式PCBN可轉位刀片端銑刀的切削參數如下:主軸轉速為110m/min,進給量為0.40mm/r,銑削深度為0.2~0.3mm,銑削表面粗糙度為Ra0.4~0.8μm,可實現銑削而不是磨削,工作效率提高了5倍以上。

立方

氮化硼生產廠家的小編今天就給您介紹到這里了,有疑問的可以電話咨詢小編我!

聲明:本文源自天元航材官網整合整理,如本站圖片和轉稿涉及版權等問題,請作者及時聯系本站,我們會盡快處理。

天元航材是一家生產銷售{立方氮化硼刀具,立方氮化硼刀具的應用,氮化硼,立方氮化硼,}等化工原料的廠家,有著50年的豐富歷史底蘊,有著遼寧省誠信示范企業,國家守合同重信用企業等榮譽稱號,今天給您帶來立方氮化硼刀具的應用的相關介紹.